用于激光焊接的送絲系統

2012-12-24

這樣就可以優化前驅動的尺寸(緊湊、重量輕)而不影響零部件的可接近性。對于在航空工業中所采用的薄而軟的焊絲,前驅動尺寸在減少驅動和接合部位之間的距離以確保穩定的焊絲進給方面發揮了非常重要的作用。該焊絲進給系統成套帶有一個可編程控制模塊,從而可以在操作和過程監控方面為激光焊接應用提供合適的匹配。

激光/冷焊絲技術

向焊接熔池進給焊絲可以采用若干技術來實現。如今最常用的一個技術涉及冷焊絲。對鋁合金焊接的需要使人們開始采用帶金屬焊絲進給的激光束焊接。

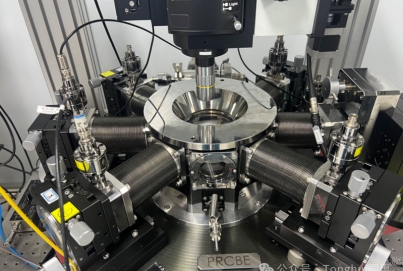

這種材料有可能導致在冷卻階段因溫度降低熔融金屬收縮而形成熱裂紋。這種效應通過充填金屬加以補償,這種金屬被用來特別改變沿焊縫合金成分[5]。用于冷焊絲激光焊接的焊絲進給頭的標準化的接口,允許它很容易而快速地耦合到前驅動中,如圖3(a)所示。然而,緊湊的結構設計允許集成液體冷卻裝置。保護氣體以同軸方式進給,并圍繞焊絲進給頂尖送出。這是唯一需要的供給。通過這種方式焊接的整體結構由于沒有間隙,比鉚接的結構具有更高的防腐性能,如圖1所示[1]。但是,鋁合金的焊接卻顯示了特定的、需要通過適當方式加以處理的問題。這些值得注意的問題是物理屬性諸如高導熱性、高熱膨脹系數以及熔融金屬的低粘度等。采用外部焊絲進給的激光束焊接要求對激光束和焊絲進行精確定位。

對于二者,參考點均為與基質表面相交的中心坐標軸。焊絲進給角也會大大影響焊接結果[4]。不用說,在較高焊接速度和焊絲進給速度下肯定要保持非常高的精度,這樣就對焊絲進給系統提出了特殊的要求。

要求激光加工頭本身重量低,并安裝一個緊湊、細長的焊絲進給單元,以便可以方便地集成到整個概念中。基本上,焊絲進給系統采用一種模塊化設計,從而可以依據所涉及的應用場合采用一個或多個驅動單元來進給焊絲。供應商們通常以直徑為300mm的焊絲卷提供直徑在0.8~1.6mm范圍的焊絲,直徑更大及桶型包裝的焊絲卷也很常見。

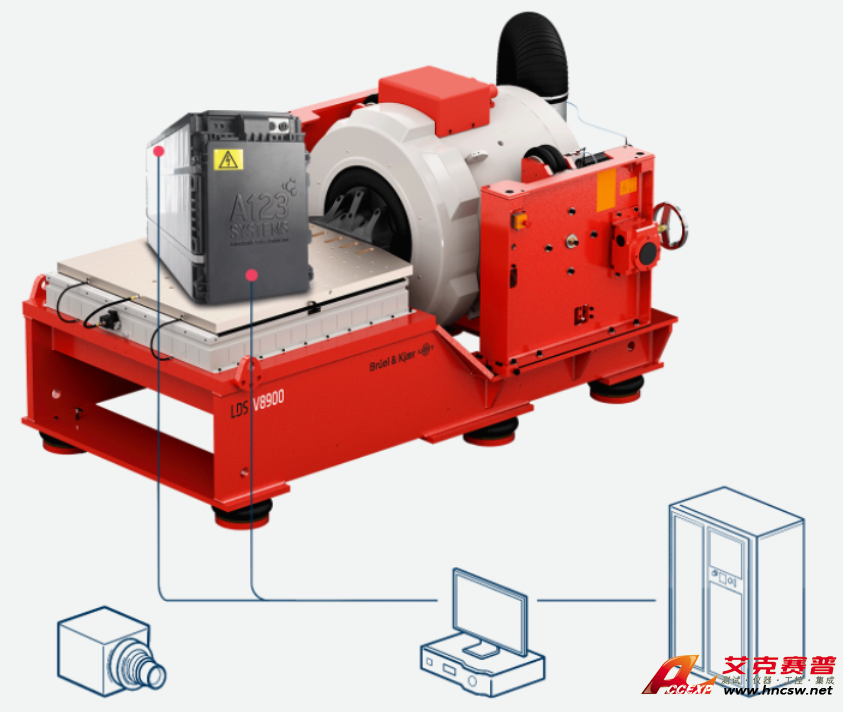

由于考慮到尺寸和重量的因素,所以不允許將儲存充填焊絲的裝置安裝在很接近激光光學系統的地方。這樣就需要焊絲進給系統通過長距離將焊絲進給到接合位置上。所以,大多數焊接應用場合都采用帶兩個驅動單元的設計,如圖2所示。

該焊絲進給系統操作的原理是,分配給激光光學單元的前驅動(圖2,前)將焊絲進給速度維持為設置值,而位于充填金屬存儲裝置處的后驅動(圖2,后)則給前驅動提供足夠量的焊絲。這種完全非連接式控制被稱作“推-推”模式。這種技術的主要優點是,前驅動以中性力接近到焊絲上,從而它完全可以集中于對焊接過程焊絲進給速度的控制上。由扭矩控制的后驅動來負責以足夠的速度進給焊絲。http://www.gffae.cn/

激光/冷焊絲技術

向焊接熔池進給焊絲可以采用若干技術來實現。如今最常用的一個技術涉及冷焊絲。對鋁合金焊接的需要使人們開始采用帶金屬焊絲進給的激光束焊接。

這種材料有可能導致在冷卻階段因溫度降低熔融金屬收縮而形成熱裂紋。這種效應通過充填金屬加以補償,這種金屬被用來特別改變沿焊縫合金成分[5]。用于冷焊絲激光焊接的焊絲進給頭的標準化的接口,允許它很容易而快速地耦合到前驅動中,如圖3(a)所示。然而,緊湊的結構設計允許集成液體冷卻裝置。保護氣體以同軸方式進給,并圍繞焊絲進給頂尖送出。這是唯一需要的供給。通過這種方式焊接的整體結構由于沒有間隙,比鉚接的結構具有更高的防腐性能,如圖1所示[1]。但是,鋁合金的焊接卻顯示了特定的、需要通過適當方式加以處理的問題。這些值得注意的問題是物理屬性諸如高導熱性、高熱膨脹系數以及熔融金屬的低粘度等。采用外部焊絲進給的激光束焊接要求對激光束和焊絲進行精確定位。

對于二者,參考點均為與基質表面相交的中心坐標軸。焊絲進給角也會大大影響焊接結果[4]。不用說,在較高焊接速度和焊絲進給速度下肯定要保持非常高的精度,這樣就對焊絲進給系統提出了特殊的要求。

要求激光加工頭本身重量低,并安裝一個緊湊、細長的焊絲進給單元,以便可以方便地集成到整個概念中。基本上,焊絲進給系統采用一種模塊化設計,從而可以依據所涉及的應用場合采用一個或多個驅動單元來進給焊絲。供應商們通常以直徑為300mm的焊絲卷提供直徑在0.8~1.6mm范圍的焊絲,直徑更大及桶型包裝的焊絲卷也很常見。

由于考慮到尺寸和重量的因素,所以不允許將儲存充填焊絲的裝置安裝在很接近激光光學系統的地方。這樣就需要焊絲進給系統通過長距離將焊絲進給到接合位置上。所以,大多數焊接應用場合都采用帶兩個驅動單元的設計,如圖2所示。

該焊絲進給系統操作的原理是,分配給激光光學單元的前驅動(圖2,前)將焊絲進給速度維持為設置值,而位于充填金屬存儲裝置處的后驅動(圖2,后)則給前驅動提供足夠量的焊絲。這種完全非連接式控制被稱作“推-推”模式。這種技術的主要優點是,前驅動以中性力接近到焊絲上,從而它完全可以集中于對焊接過程焊絲進給速度的控制上。由扭矩控制的后驅動來負責以足夠的速度進給焊絲。http://www.gffae.cn/

最新資訊