球銷類零件自動化無損檢測系統

2013-08-15

機構動作產生的各種開關信號被傳輸到計算機系統,由MCS-51單片機進行處理,以直接控制機構的順序動作,或通過對電磁閥的控制,用氣缸來驅動機械機構。由采樣卡對輸入探傷儀的表面波探頭接收到的反射回波進行采樣,采樣信號被輸入到計算機系統的上位機,對采樣數據進行分析,通過檢查是否有缺陷回波來判別球銷合格與否,再由MCS-51單片機依據該結果來控制機械機構的篩選器,對不合格產品進行剔除。

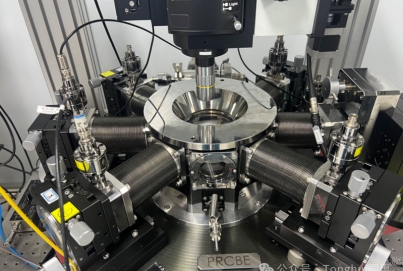

2系統機械執(zhí)行部分

檢測系統的機械執(zhí)行部分由供料機構、探頭擺動機構、球銷轉動機構和探頭移動機構組成。它們的運動分別由步進電機驅動,由計算機系統來控制它們運動時間配合,實現機構間的同時和分時工作功能,提高機械系統的可靠性。

在超聲波探傷中,探頭是關鍵部件。除它自身性能外,它與球銷表面的接觸狀況對探測信號的穩(wěn)定性影響較大。所以設計的探頭機構檢測時必須保證探頭與球銷間的良好接觸 。我們采取了如下措施:探頭機構在沿軸向移動時可以繞自己的軸線轉動以適應具有不同錐角的各種球銷,另外當探頭沿平行于球銷軸線方向在球銷表面移動時,設置的緩沖彈簧可以使機構隨球銷徑向尺寸的變化而自動地推進和后撤。

探頭的左右擺動,主要是為了檢測縱向裂紋缺陷的需要,因為當缺陷走向與超聲波傳播方向一致時,缺陷就很難產生反射回波。

設計的V型塊裝置主要有兩個功能:第一是定位球銷位置,以便球銷轉動前被準確夾緊;第二是球銷質量判斷完畢V型塊張開滿足落料的需要。其中V型塊的張開與閉合采用雙氣缸控制,氣缸處于浮動狀態(tài)分別連接到V型塊的兩端,氣缸的活塞桿端用螺母連接到右V型塊的貼板上,另一端用銷子連接到左V型塊的貼板上。這種設計可以保證V型塊在氣缸通氣時自由的張開與閉合,同時我們在氣路管道設計上要保證兩個氣缸動作的同時性,否則V型塊容易卡死。

3系統硬件設計

硬件控制系統是整個自動化檢測系統的中樞部分,它根據工作要求,分析處理各種信號,控制機械機構正確地、符合要求地、協調地進行工作。它包括:(1)上位機;(2)CTS-22型超聲波探傷儀;(3)高速A/D采樣卡;(4)MCS-51單片機控制系統。

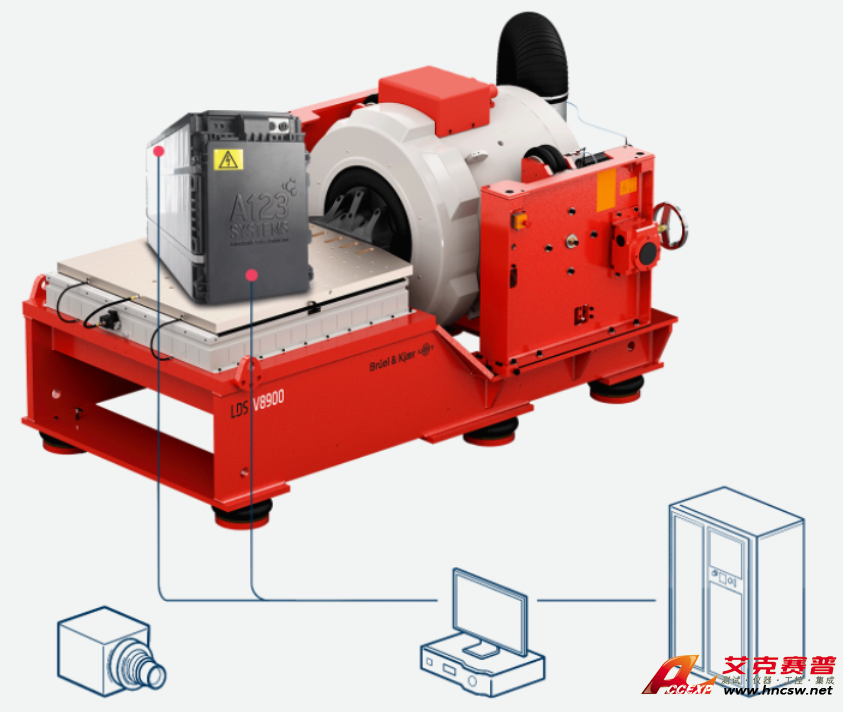

其控制系統的各計算機之間的控制關系,如圖3所示。

圖3各機之間的控制關系中央控制系統是檢測系統的控制中心,它由5個MCS-51單片機組成,分別是協調機(機0),軸轉電機控制機(機1),軸向移動電機控制機(機2),探頭擺動控制機(機3),傳送帶電機控制機(機4)。系統控制用了5只MCS-51單片機(下位機)來完成4個電機的運轉和4個氣缸的動作,協調機負責協調各分機及上位機之間的工作,4臺分機在工作中通過相互通訊來協同。另外,用一臺PC計算機作為上位機,對采樣卡采集進來的數據進行處理,判別球銷的合格與否。上下位機之間的通訊通過RS232C串行通訊進行,各下位機之間的信息和命令傳遞通過串行口多機異步通訊方式進行。主從機之間的相互通訊是通過數據發(fā)送方向數據接收方申請中斷來進行的。各分機各自連到通訊線上,通訊的主從機是唯一的,用中斷的方法來確認通訊機。

主CPU與鍵盤、顯示器之間的信息傳遞是通過8279芯片來實現的,在系統中用發(fā)光二極管代替LED直觀的表示系統的運行狀態(tài)。系統的運行狀態(tài)有暫停狀態(tài)、連續(xù)檢測或單個檢測狀態(tài)、檢測開始和檢測結束狀態(tài)。系統中需要的功能鍵主要有檢測控制鍵和檢測參數設置鍵。

4系統軟件設計

4.1控制軟件設計

控制軟件主要使每個單片機完成檢測中的控制任務,使系統的執(zhí)行機構按檢測要求進行工作;同時還規(guī)劃系統各個部分之間的工作,使各部分工作相互配合,協同完成檢測任務。

2系統機械執(zhí)行部分

檢測系統的機械執(zhí)行部分由供料機構、探頭擺動機構、球銷轉動機構和探頭移動機構組成。它們的運動分別由步進電機驅動,由計算機系統來控制它們運動時間配合,實現機構間的同時和分時工作功能,提高機械系統的可靠性。

在超聲波探傷中,探頭是關鍵部件。除它自身性能外,它與球銷表面的接觸狀況對探測信號的穩(wěn)定性影響較大。所以設計的探頭機構檢測時必須保證探頭與球銷間的良好接觸 。我們采取了如下措施:探頭機構在沿軸向移動時可以繞自己的軸線轉動以適應具有不同錐角的各種球銷,另外當探頭沿平行于球銷軸線方向在球銷表面移動時,設置的緩沖彈簧可以使機構隨球銷徑向尺寸的變化而自動地推進和后撤。

探頭的左右擺動,主要是為了檢測縱向裂紋缺陷的需要,因為當缺陷走向與超聲波傳播方向一致時,缺陷就很難產生反射回波。

設計的V型塊裝置主要有兩個功能:第一是定位球銷位置,以便球銷轉動前被準確夾緊;第二是球銷質量判斷完畢V型塊張開滿足落料的需要。其中V型塊的張開與閉合采用雙氣缸控制,氣缸處于浮動狀態(tài)分別連接到V型塊的兩端,氣缸的活塞桿端用螺母連接到右V型塊的貼板上,另一端用銷子連接到左V型塊的貼板上。這種設計可以保證V型塊在氣缸通氣時自由的張開與閉合,同時我們在氣路管道設計上要保證兩個氣缸動作的同時性,否則V型塊容易卡死。

3系統硬件設計

硬件控制系統是整個自動化檢測系統的中樞部分,它根據工作要求,分析處理各種信號,控制機械機構正確地、符合要求地、協調地進行工作。它包括:(1)上位機;(2)CTS-22型超聲波探傷儀;(3)高速A/D采樣卡;(4)MCS-51單片機控制系統。

其控制系統的各計算機之間的控制關系,如圖3所示。

圖3各機之間的控制關系中央控制系統是檢測系統的控制中心,它由5個MCS-51單片機組成,分別是協調機(機0),軸轉電機控制機(機1),軸向移動電機控制機(機2),探頭擺動控制機(機3),傳送帶電機控制機(機4)。系統控制用了5只MCS-51單片機(下位機)來完成4個電機的運轉和4個氣缸的動作,協調機負責協調各分機及上位機之間的工作,4臺分機在工作中通過相互通訊來協同。另外,用一臺PC計算機作為上位機,對采樣卡采集進來的數據進行處理,判別球銷的合格與否。上下位機之間的通訊通過RS232C串行通訊進行,各下位機之間的信息和命令傳遞通過串行口多機異步通訊方式進行。主從機之間的相互通訊是通過數據發(fā)送方向數據接收方申請中斷來進行的。各分機各自連到通訊線上,通訊的主從機是唯一的,用中斷的方法來確認通訊機。

主CPU與鍵盤、顯示器之間的信息傳遞是通過8279芯片來實現的,在系統中用發(fā)光二極管代替LED直觀的表示系統的運行狀態(tài)。系統的運行狀態(tài)有暫停狀態(tài)、連續(xù)檢測或單個檢測狀態(tài)、檢測開始和檢測結束狀態(tài)。系統中需要的功能鍵主要有檢測控制鍵和檢測參數設置鍵。

4系統軟件設計

4.1控制軟件設計

控制軟件主要使每個單片機完成檢測中的控制任務,使系統的執(zhí)行機構按檢測要求進行工作;同時還規(guī)劃系統各個部分之間的工作,使各部分工作相互配合,協同完成檢測任務。

最新資訊